Семейный бизнес: как делают сковородки на главном заводе Беларуси (фото, видео)

Опубликовано:

Корреспондент NUR.KZ побывала на белорусском предприятии по производству алюминиевой посуды "Виктория", где из первых уст узнала главные секреты качества, безопасности и долговечности местной продукции.

Собираясь на завод, я рассчитывала по меньшей мере увидеть "грязь по колено" и "понырять" в клубах пыли. Однако моим ожиданиям не суждено было сбыться.

На предприятии "Виктория" меня встретила стерильная чистота и щепетильность в каждой детали. А еще, я воочию убедилась, что белорусы понимают толк в хорошей посуде и умеют ее производить.

Неудивительно, что немецкие поставщики антипригарных составов сравнивают "Викторию" с заводом Porsche. Здешние коридоры напоминают, скорее, оранжерею, а по оснащенности и освещенности завод не уступает современным офисам в мегаполисах.

Все это - заслуга трудолюбивого Юрия Плаксина и его замечательной семьи. За двадцать с лишним лет энергичный мужчина с нуля создал успешный бизнес и по сей день продолжает оттачивать производство качественной белорусской посуды.

Предприятие было названо в честь его старшей дочери Виктории, а директором является супруга Юрия Николаевича - Татьяна Вдовенко. На заводе работают и сами дочери со своими мужьями.

Конечно, в семейное дело было вложено много стараний и души. То, как выглядит завод сегодня - результат кропотливого труда не одного поколения: полуразрушенные цеха постепенно скупались и ремонтировались, оборудование привозилось из-за границы, а технология производства совершенствовалась из года в год.

Зять Плаксина — тоже Юрий Николаевич (фамилия - Стасюк) любезно провел нам экскурсию по "колыбели сковородок" и показал, как выглядит семейный бизнес по-белорусски.

С чего начинается производство

Долгий и кропотливый процесс производства начинается с закупки качественного сырья. Как оказалось, алюминиевый пищевой сплав поступает на завод в небольших чушках. Приобретается он преимущественно в России, потому что в Беларуси самого алюминия мало.

"Даже если человек поцарапал антипригарное покрытие и разодрал его до алюминия, можно быть уверенным, что пользоваться такой посудой можно без опасений, там пищевой сплав. Никаких вредных веществ. Мы покупаем сплав у определенных заводов, где строго соблюдается его химический состав.

Как только приезжает машина, технолог берет на выбор несколько чушек, разрезает и делает спектральный анализ металла: проверят химический состав с точностью до тысячных. Если все хорошо, сплав идет в производство", - поделился эксперт.

Стоит отметить, что если даже самую малость нарушен химический состав, чушки отправляются обратно.

"Уже много лет химический состав пищевого сплава сохраняется неизменным. То есть в нем, в отличие от технического, не содержится различных вредных примесей - свинца, мышьяка, цинка. Основа сплава- алюминий, 7-8% кремния и немного примесей для улучшения литейных свойств", - добавил Юрий Николаевич.

Процесс плавки алюминия

После тщательной проверки, сплав поступает в производство. Здесь стоят специальные электрические печи сопротивления. Конструкцию печей разработал и усовершенствовал сам Юрий Николаевич-старший.

На каждой печи стоит защитный колпак - еще одна придумка Юрия Николаевича. У колпака 2 функции: защищает в случае внештатных ситуаций (выбросов металла), а также горячий воздух от печей идет в систему рециркуляции для отопления в зимний период складов.

Летом в дело вступает система очистки и подачи холодного воздуха. К тому же, установлены кондиционеры и кулеры.

"Мы стараемся соблюдать чистоту и создавать такие условия, чтобы было приятно работать. В каждом цехе есть столовая, холодильник, микроволновка. А еще у нас есть спортзал", - добавил Юрий Николаевич.

Температура плавления металла в печи составляет 760-790 градусов. Расплавленный алюминиевый сплав заливается в металлические формы - "кокили".

У каждого изделия свое время выдержки. Выдержав необходимый период, форма раскрывается и появляется еще тепленькая, как хлебушек, "полуготовая" сковородочка.

Первый контроль качества сковородки проводит мастер-литейщик. Он отбивает свое клеймо. Дальше литниковая часть отливки сковородки обрезается. Полученное кольцо в дальнейшем вновь идет на переплавку.

"Кромка у сковородки на данном этапе острая, еще не токаренная", - добавляет Юрий Николаевич.

Далее заготовка попадает на обработку буртика. Кастрюли, сковороды и другие изделия протачивают и получают гладенькие края. На этом этапе посуда уже становится похожа на свой окончательный вид.

Очень важно, что нигде, в процессе производства посуды, алюминий не касается пола.

"Сам алюминий очень активный металл. Дабы никакая грязь, ничего не попало, везде алюминий на поддонах, начиная от чушек и заготовок до готовой продукции. Ну, и везде в цехах два раза в день моют полы", - добавляет руководитель.

Как делаются формы для изготовления сковородок

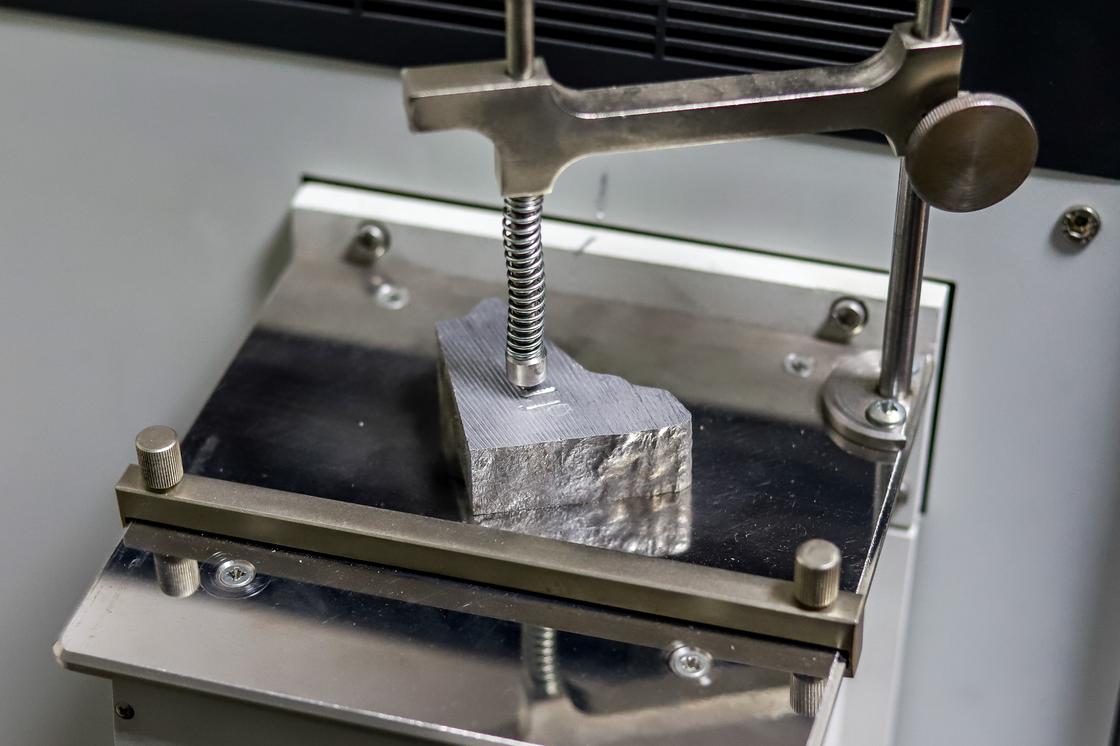

Как известно, любая посуда делается по образцу заранее разработанной формы. Для этого на заводе стоит специальный японский токарно-фрезерный обрабатывающий центр. Технолог пишет на компьютере программу и аппарат автоматически вырезает форму по заданному образцу с точностью до микрона.

"Форма изготавливается из высокопрочной стали. Перед заливкой алюминия на форму наносится краска на водной основе, которая не дает алюминию прилипать к ней", - уточняет Юрий Николаевич.

Гуляя по заводу, мы чувствовали тепло, создаваемое и "спонсируемое" печами по переплавке. В комнате, где упаковывается готовая продукция, тоже чисто и тепло.

Здесь происходит заключительный этап контроля. Женщины-сборщицы осматривают посуду и ставят свой значок перед упаковкой. Посуда с любым, даже самым незначительным дефектом (например, поры), отбраковывается. Благо, такое встречается крайне редко.

"Мы комплектуем нашу посуду дорогими крышками. Потрогайте, она тяжелая. Это боросиликатное стекло. Она не боится так называемого "термо-шока", когда на горячую крышку попадает холодная вода. Другие крышки могут взрываться, трескаться. А эти более дорогие, но стоят того...

Фурнитуру устанавливаем только из бакелита. Бакелит (термостойкий пластик) выдерживает температуру нагрева до 230-240 градусов. Многие ручки с покрытием "soft-touch", приятным на ощупь и обеспечивающим антискользящий эффект. Обычный пластик при температуре 140 градусов начинает плавиться, появляется неприятный запах, поэтому мы такие ручки не берем, хоть они и дешевле бакелитовых", - поделился Юрий.

При предприятии есть небольшой магазинчик фирменной посуды. Ассортимент изделий и цены здесь весьма разнообразные и могут удовлетворить ожидания любого покупателя.

Посуда эконом-класса, покрытая двухслойным напылением, посуда среднего класса и выше - напылением в три слоя. В этом году на заводе стали производить посуду для индукционных плит.

"Алюминий не имеет магнитных свойств, поэтому алюминиевая сковородка на индукционных плитах не работает. Для того, чтобы ее распознавала плита, устанавливается под давлением диск из нержавеющей стали. Тогда индукционная плита видит сковородку и дает нагрев", - уточняет Юрий.

Цех по покраске

Для покраски изделий используется специальная турецкая линия, приобретенная в конце 2016-го года. Приоритет отводится в первую очередь качеству наносимой краски.

"Мы пользуемся различными составами. Сейчас очень много производителей, мы стараемся выбрать оптимальные варианты по цене и качеству. Используем краски по качеству выше среднего", - поделился Юрий Николаевич.

Мастер рассказал, что перед покраской сковороду нужно обработать в пескоструйной машине.

"Сковорода получается подготовленной к покраске. Создается шероховатость, которая контролируется приборами, для того, чтобы обеспечить хорошую адгезию (сцепляемость краски с алюминием), - добавил специалист.

Затем сковороды обеспыливают и проверяют на наличие каких-либо дефектов и пор. После очередной проверки можно приступать к покраске.

Нам повезло, в этот день мы попали на покраску линейки "Мечта" с двухслойным покрытием.

"Покрытия бывают во всем мире только 2- и 3-слойные. Никаких 5, 7, 10 слоев в принципе не бывает. Это все обман", - рассказывает Юрий Николаевич.

Тут стоит линия по покраске с тремя камерами и проходной печью полимеризации. В первой камере наносится грунт. На каждое изделие мастер выставляет угол распыления для покрасочных пистолетов, в зависимости от краски и степени распыла по своим метрикам. Дальше все идет в автоматическом режиме под чутким наблюдением специалиста.

"Затем посуда по конвейеру движется в печь для подсушки грунта. Горячая посуда едет остывать в холодильный отсек линии. После охлаждения до 37-38 градусов на нее наносится следующий слой", - комментирует эксперт.

Для изделий с трехслойным покрытием на мокрое основание наносится еще один - третий слой. Если необходимо создать белые капли, пистолетом распыляется белая краска и создается так называемый "эффект гранита". Затем изделие вновь попадает в печь.

"Печь имеет 4 секции, в которых постепенно температура "догоняется" до 430 градусов. Для каждого типа изделий, в зависимости от размера, настраивается скорость конвейера и температура в печи, где происходит полимеризация краски. Краски используются исключительно на водной основе. В конце техпроцесса покраски выходит горячая посуда, которая остывает просто под большим вентилятором и пакуется на сборку. Здесь же периодически контролируется толщина покрытия", - добавил Юрий.

Готовое изделие перед упаковкой проходит серию жестких лабораторных анализов. Кристина Михайловна контролирует технологию нанесения краски и каждую партию. Хрупкая девушка обладает могуществом уничтожить всю партию одним экспертным взглядом.

"Проводится визуальный контроль. Делается решетка - этим тестом мы проверяем, насколько прочно покрытие держится на металле. Если основные тесты выдерживаются, проводятся следующие: на коррозионную стойкость, на антипригарные свойства и т.д.

Последние проверяются жаркой яйца на обычных и индукционных плитах. А также есть тест "блины", когда блины жарятся без масла, и не менее 15-ти блинов должны легко отстать от сковороды, просто слетая", - поделилась Кристина.

Крышки и ручки так же сурово проверяются и контролируются в лаборатории. Однако качество сковороды - это еще не все. Не менее важна и ее правильная эксплуатация.

"Люди привыкли поставить сковороду на плиту, включить на полную мощь и ждать, когда разогреется. Алюминий обладает очень высокой теплопроводностью. Мы всегда пишем, что сковородки нужно использовать на малом, максимум на среднем огне. Нет необходимости ставить и долго ждать, она нагревается очень быстро", - заявляет Юрий Николаевич.

Юрий Николаевич наглядно продемонстрировал, как утолщенный буртик и толстое дно посуды, выпускаемой на заводе, не позволяют изделиям деформироваться.

Кроме того, эксперт рассказал о двух принципиально разных методах изготовления сковород.

"Вы видите какая у нас толстая индукционная сковородка. Дно в нашей посуде делается не менее 5-6 мм, стенка не менее 3 мм. Дно позволяет за счет толщины и сохранять тепло, и достигать эффекта томления.

А вот посуда, полученная другим способом. Штампованная делается просто: из листа алюминия вырезают диски. Некоторые из них настолько тонкие, что буквально гнутся. На него методом роликового наката наносится покрытие. Дальше этот диск ложится под пресс, и получается сковородка.

В месте сгиба происходит микро-деформация самого металла и покрытия. И здесь в первую очередь начинает отслаиваться покрытие. Кроме того, такая сковорода разогревается неравномерно и за счет этого опять же деформируется", - поделился Юрий Николаевич.

"Мы делаем посуду, соблюдая все требования ГОСТа. Мы первые, кто после развала Союза разработали технологию с утолщенным донышком и не отходим от этого, хотя многие идут по пути уменьшения толщины и веса посуды для ее удешевления в ущерб качеству.

Когда мы начали в лаборатории тестировать продукцию конкурентов, толщину покрытия и качество его нанесения то поняли, как гибок мир - как достигается экономия и низкая цена.

Покупатели "выбирают рублем", но наша задача - чтобы человек не просто купил сковородку однократно, а чтобы пришел повторно", - подытожил Юрий Николаевич.

Ознакомиться с каталогом продукции можно пройдя по ссылке>>

Оригинал статьи: https://www.nur.kz/society/1785521-semejnyj-biznes-kak-delaut-skovorodki-na-glavnom-zavode-belarusi-foto-video/

Как вам публикация?

Загрузка комментариев